W dobie postępu technologicznego branża metalurgiczna nieustannie się rozwija, wprowadzając innowacyjne rozwiązania w procesie produkcji. Jednym z takich nowatorskich podejść jest zastosowanie wypalania laserowego w produkcji rur i profili. Ta zaawansowana metoda pozwala na osiągnięcie precyzyjnych cięć, zachowanie wysokiej jakości materiałów oraz znaczne przyspieszenie procesu produkcyjnego.

Wypalanie laserowe – jak to działa?

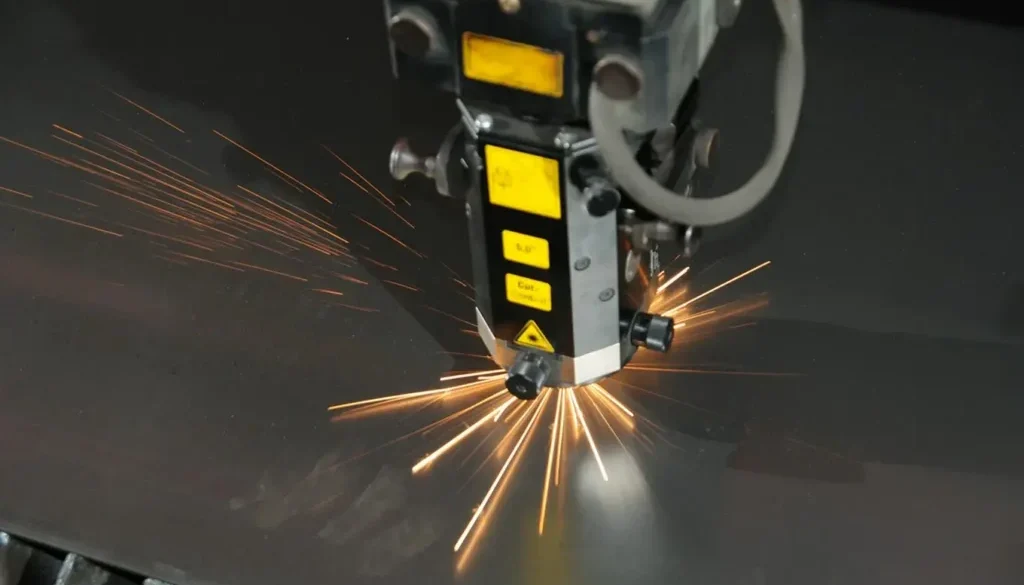

Wypalanie laserowe to technika cięcia materiałów, oparta na wykorzystaniu skoncentrowanej wiązki światła laserowego. W wyniku oddziaływania energii lasera na powierzchnię materiału dochodzi do jego natychmiastowego topienia lub parowania, co umożliwia dokładne i czyste cięcie. Proces ten jest szczególnie efektywny w przypadku cięcia metali, takich jak stal nierdzewna, aluminium czy miedź. Wypalanie laserowe stosowane jest również w obróbce tworzyw sztucznych, ceramiki czy drewna.

Zalety wypalania w produkcji rur i profili

Zastosowanie wypalania laserowego w produkcji rur i profili przynosi wiele korzyści, zarówno dla producentów, jak i odbiorców końcowych. Przede wszystkim, dzięki precyzyjnemu cięciu możliwe jest uzyskanie wyjątkowej jakości produktów o bardzo dokładnych wymiarach. Wypalanie laserowe do rur i profili pozwala także na zachowanie gładkiej powierzchni cięcia również w przypadku nieregularnych kształtów, co eliminuje konieczność dodatkowej obróbki mechanicznej.

Kolejną zaletą tej technologii jest jej wydajność – proces wypalania laserowego przebiega znacznie szybciej niż tradycyjne metody cięcia, co przekłada się na krótszy czas realizacji zamówień oraz niższe koszty produkcji. Minimalizacja odpadów oraz ograniczenie zużycia materiałów to kolejne atuty tej metody, które przyczyniają się do zwiększenia efektywności energetycznej oraz redukcji negatywnego wpływu prowadzonych prac na środowisko.

Podsumowując, zastosowanie wypalania laserowego w produkcji rur i profili to nowoczesne rozwiązanie, które przyczynia się do wzrostu efektywności procesów produkcyjnych oraz jakości oferowanych produktów. To z kolei sprawia, że technologia ta staje się coraz bardziej popularna i powszechnie stosowana w przemyśle metalurgicznym.